Dewulkanizacja gumy z opon z wykorzystaniem ultradźwięków

Zużyta guma oponowa jest toksycznym, trudno ulegającym biodegradacji materiałem, co sprawia, że jej utylizacja stanowi problem ekologiczny i ekonomiczny. Dewulkanizacja ultradźwiękowa to szybka i skuteczna metoda recyklingu zużytej gumy, pozwalająca na ponowne użycie zużytych opon. Recykling gumy z opon ultradźwiękami jest stosunkowo prostym procesem, który został z powodzeniem przetestowany. Liniowa skalowalność procesu dewulkanizacji opon ultradźwiękami umożliwia przetwarzanie dużych ilości na skalę przemysłową przy ekonomicznych kosztach.

Problem odpadów gumowych

Zużyta guma do opon stanowi istotny problem dla środowiska naturalnego ze względu na jej toksyczność i trudną biodegradację. Ich wulkanizowana, usieciowana struktura węglowa i toksyczność sprawiają, że ich utylizacja stanowi obciążenie dla środowiska. Konwencjonalne techniki recyklingu gumy są nieekonomiczne, nie przyjazne dla środowiska, a nowy materiał gumowy produkowany z wykorzystaniem odzyskanej gumy charakteryzuje się niską jakością, ponieważ główne łańcuchy polimerowe odpadów gumowych są zmieniane i osłabiane.

Ponieważ opony są jednym z najbardziej problematycznych źródeł odpadów, wymagane są przyjazne dla środowiska i ekonomiczne metody recyklingu. Piroliza i dewulkanizacja to najbardziej udane procesy recyklingu opon. Postępy w zakresie recyklingu zużytych opon są niezbędne do powstrzymania obciążenia środowiska naturalnego przez gumę oponową i pomagają ograniczyć składowanie opon na składowiskach odpadów.

Obróbka ultradźwiękowa pomaga zwiększyć wydajność i polepszyć zarówno nowoczesne procesy recyklingu opon, jak i pirolizy i dewulkanizacji.

Ultradźwiękowa dewulkanizacja gumy do opon

W wyniku dewulkanizacji ultradźwiękowej wiązania chemiczne siarka-siarka oraz siarka-węgiel w oponach są rozrywane i uzyskuje się miękką stopioną gumę. Ten utworzony ultradźwiękami stopiony kauczuk może być ponownie przetwarzany i formowany w nowe produkty gumowe, np. nowe opony. Główną zaletą dewulkanizacji ultradźwiękowej jest znacznie mniejsze zapotrzebowanie na ciepło. Najpierw zużyte części opony są podgrzewane do temperatury ok. 200°C, a następnie podawane za pomocą podajnika ślimakowego przez komorę przepływową, gdzie zużyta guma jest poddawana działaniu ultradźwięków o wysokiej wydajności w warunkach wysokiego ciśnienia. Podczas dewulkanizacji ultradźwiękowej guma jest przekształcana z poprzedniego stanu stałego w bardzo lepką substancję. Intensywne ultradźwięki szybko rozbijają trójwymiarową sieć zwulkanizowanych elastomerów. Ultradźwiękowa obróbka rozrywania wiązań chemicznych trwa zaledwie kilka sekund. Kauczuk przetwarzany ultradźwiękami może być wzmacniany środkami utwardzającymi i wypełniaczami oraz formowany w nowe produkty gumowe.

Ultradźwiękowe polepszanie pozostałości pirolitycznych

Pozostałości pirolityczne mogą być uszlachetniane przez sonikowanie ich w kwasie solnym i fluorowodorowym w celu uzyskania pirolitycznej sadzy. Obróbka ultradźwiękowa może z powodzeniem przekształcić pozostałości pirolityczne z zużytych opon w wysokowartościową sadzę przemysłową. Ultradźwiękowa obróbka po pirolizie znacznie poprawia ogólną wydajność procesu pirolizy zużytych opon.

Wysokowydajne ultradźwiękowe urządzenia ultradźwiękowe

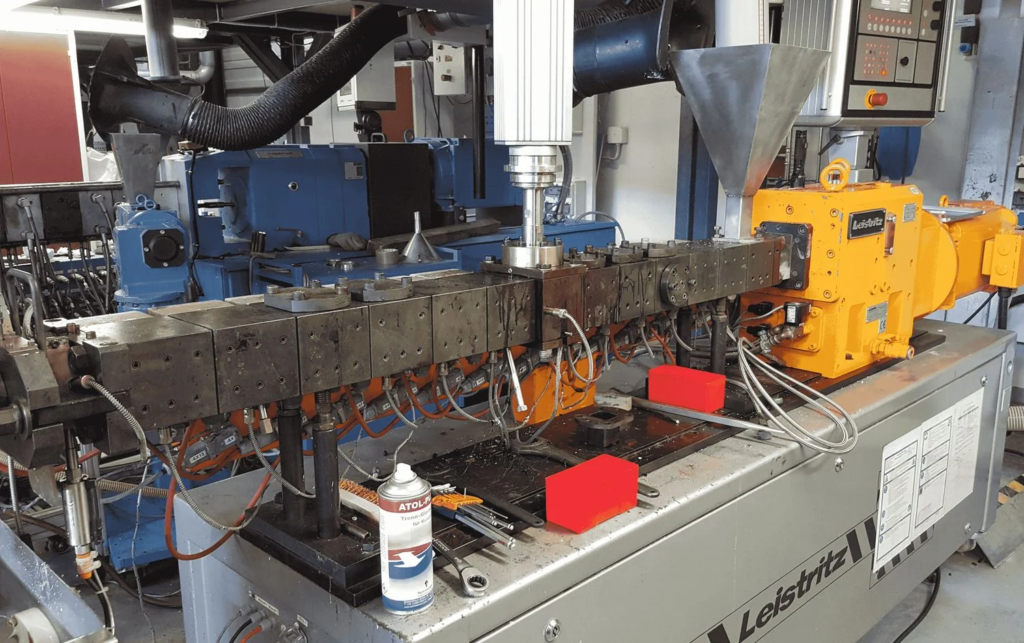

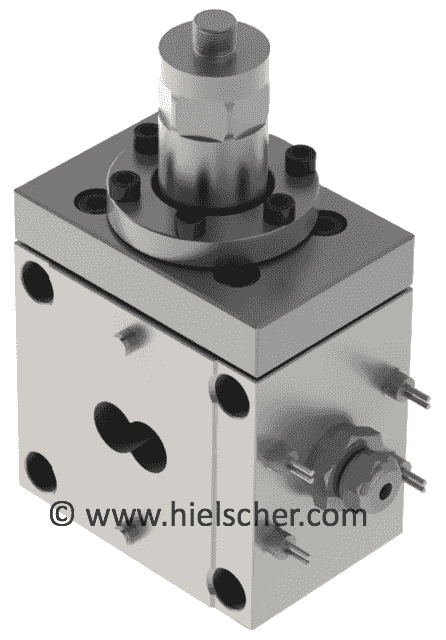

Hielscher Ultrasonics jest Państwa doświadczonym partnerem w zakresie wysokowydajnych procesów ultradźwiękowych. Dewulkanizacja ultradźwiękowa wymaga przemysłowych procesorów ultradźwiękowych dużej mocy, które mogą pracować w warunkach wysokiego ciśnienia i wysokiej temperatury. Kolejnym warunkiem jest dostarczenie bardzo dużych amplitud. Amplitudy do 100µm można z łatwością utrzymać w trybie ciągłym 24 h/7 dni. Dla jeszcze większych amplitud dostępne są indywidualne sondy ultradźwiękowe. Wysokociśnieniowe/ wysokotemperaturowe sonotrody Hielscher są produkowane i dostrajane do wymagających warunków procesu dewulkanizacji. W przypadku niestandardowych matryc, ultradźwiękowy róg (sonotroda) jest wkładany do cylindra wytłaczarki. Wytrzymałość sprzętu ultradźwiękowego firmy Hielscher pozwala na pracę w trybie 24/7 w trudnych warunkach pracy i w wymagającym otoczeniu. Wysoka wydajność i niezawodność czynią z maszyny ultradźwiękowej Hielscher woła roboczego do regeneracji gumy!

| Wsad | Przepływ | Maszyna |

| 1 do 500mL | 10-200mL/min | UP100H |

| 10 do 2000mL | 20-400mL/min | UP200Ht, UP400St |

| 0.1 do 20L | 0.2 do 4L/min | UIP2000hdT |

| 10-100L | 2 do 10L/min | UIP4000hdT |

| b.d. | 10-100L/min | UIP16000 |

| b.d. | większe | klaster UIP16000 |

Literatura

- Hong, Chang-Kook; Isayev, A.I. (2003): Zastosowanie ultradźwięków wysokiej mocy do recyklingu gumy. Gumowe Towarzystwo Korei: Elastomery i kompozyty, tom 38, wydanie 2; 2003. 103-121.

- Walvekar, Rashmi. Mohammad. Afiq, Zulkefly; Ramarad, Suganti; Kalid, Siddiqui (2018): Dewulkanizacja zużytej gumy do produkcji opon przy użyciu rozpuszczalników opartych na aminie i energii ultradźwiękowej. MATEC Web of Conferences Vol. 152, 2018.

Warto wiedzieć

Wulkanizacja / Dewulkanizacja

Wulkanizacja to proces przetworzenia kauczuku, który ma niską wytrzymałość i elastyczność w twardszy i bardziej wytrzymały. Dlatego też kauczuk jest podgrzewany i poprzez dodanie siarki następuje sieciowanie pomiędzy polimerami. Poprzez sieciowanie, polimerowe cząstki gumy, tzw. poliizopreny, są łączone ze sobą atomami siarki. Poprzez wulkanizację produkowana jest tzw. guma wulkanizowana, która oferuje wyższą wydajność i trwałość. Wulkanizowaną gumę można znaleźć w oponach, wężach gumowych, podeszwach butów, zabawkach itp.

Dewulkanizacja jest techniką odwrotną, w której struktura sieciowa, w szczególności wiązania siarkowo-siarkowe i/lub węglowo-siarkowe są rozszczepiane. Można to zrobić różnymi metodami mechaniczno-chemicznie, chemicznie, biologicznie i przy użyciu ultradźwięków o dużej mocy.

Guma

Gumy znane są również jako elastomery. Elastomer jest skrótem od elastycznego polimeru. Elastomery wykazują właściwości lepko elastyczne: są to kleiste, bardzo elastyczne polimery. Termin “guma” jest często używany do rozróżnienia grupy elastomerów, które muszą być wulkanizowane lub utwardzane, aby były użyteczne.

Z czego jest zrobiona guma do opon?

Guma oponowa składa się z kilku składników, w tym kauczuku, wypełniaczy i innych dodatków. Kauczuk oponowy może być pochodzenia naturalnego, wytworzonego z lateksowego soku mlecznego, który wydzielany jest z kory drzewa kauczokadajnego lub pochodzenia syntetycznego. Kauczuki syntetyczne są produkowane z ropy naftowej. Najczęściej spotykane formy kauczuku syntetycznego to kauczuk butadienowo-styrenowy (SBR), kauczuk polibutadienowy i kauczuk butylowy. Podczas gdy guma jest głównym składnikiem opon, wypełniacze i dodatki są zintegrowane w celu stworzenia bardziej funkcjonalnego materiału opony. Sadza i/lub krzemionka są bardzo popularnymi wypełniaczami dodawanymi w celu wzmocnienia mieszanki opony. Sadza karbonowa i krzemionka poprawiają przyczepność, opony są bardziej odporne na przebicie i mają mniejszy opór toczenia. Przeciwutleniacze, anty-ozonanty i środki przeciwstarzeniowe to inne dodatki, które poprawiają jakość opon i przedłużają ich żywotność.